滤筒除尘器全面解析:从工作原理到行业应用

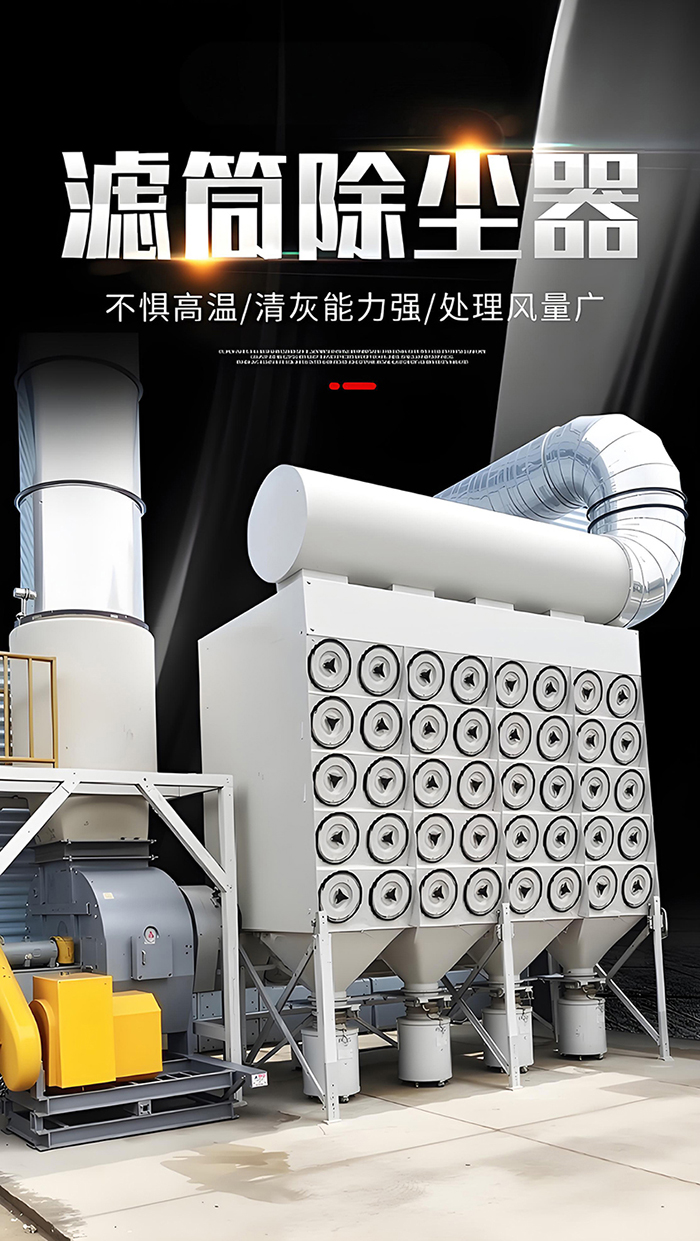

滤筒除尘器作为一种高效干式除尘设备,凭借其紧凑结构、高过滤精度和智能化控制,已成为工业粉尘治理的主流选择。以下将从多个维度全面解析滤筒除尘器的技术特点和应用价值。

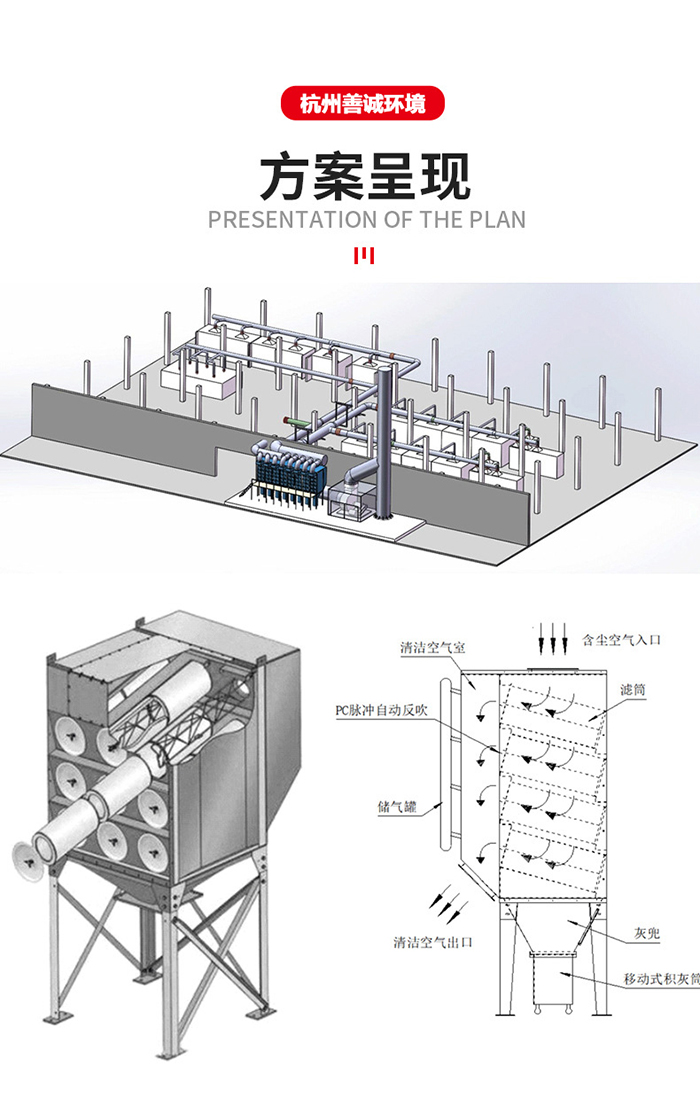

一、工作原理与核心结构

滤筒除尘器通过多层纤维材料或覆膜滤料拦截粉尘颗粒,其工作过程可分为三个阶段:

1、俘集阶段:含尘气流进入设备后,大颗粒因重力沉降于灰斗,细微颗粒(0.5μm以上)被滤料表面拦截;

2、保持阶段:滤材通过静电吸附和深层过滤机制捕获亚微米级颗粒,PTFE覆膜滤料可实现表面过滤,减少堵塞;

3、清灰阶段:脉冲喷吹系统以0.4-0.6MPa高压气流反向清灰,使粉尘脱落至集尘仓,保持过滤效率。

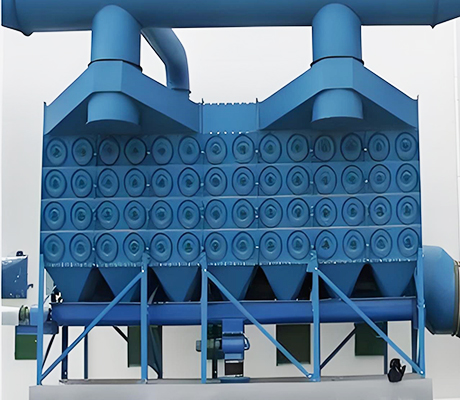

核心结构组件包括

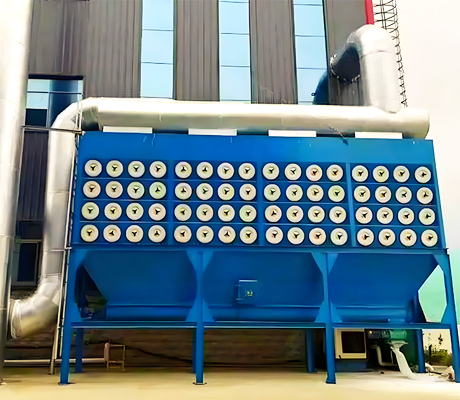

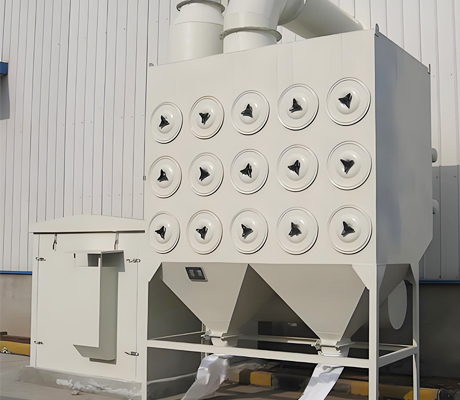

1、滤筒组件:采用折叠式设计(如360×660mm规格),单筒过滤面积15㎡,较传统布袋提升3-5倍;

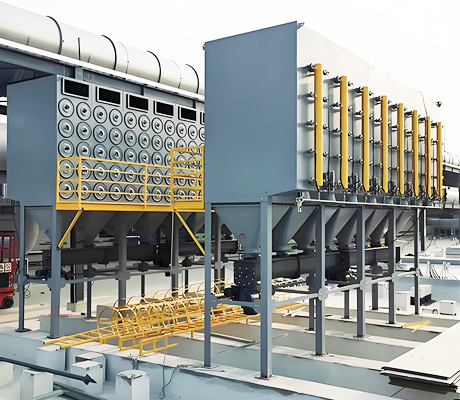

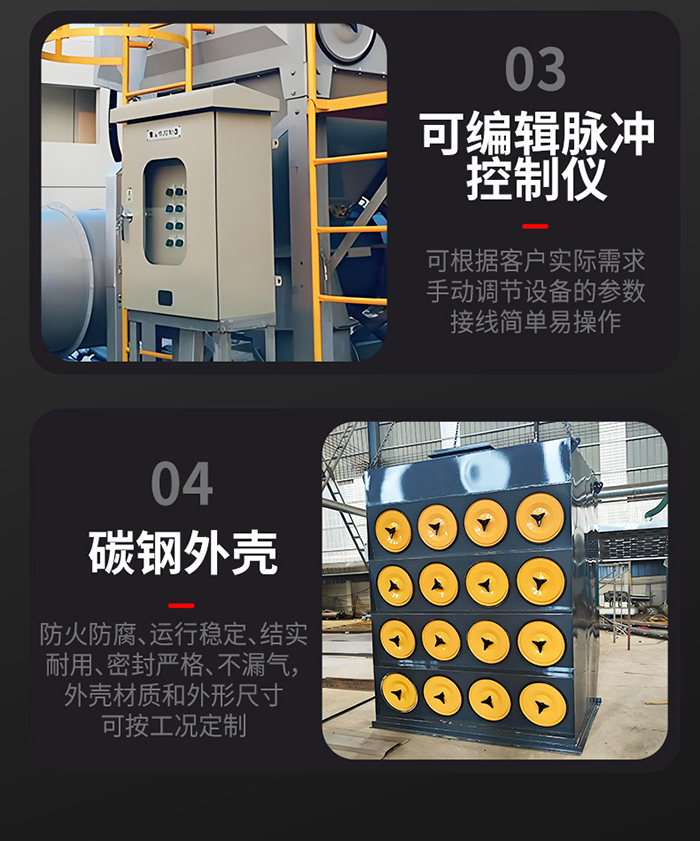

2、脉冲清灰系统:PLC控制脉冲阀,实现离线/在线清灰,压差显示仪实时监控;

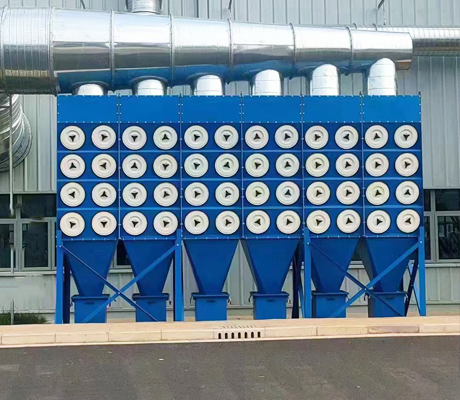

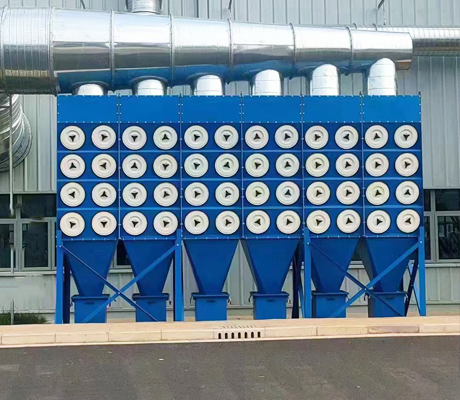

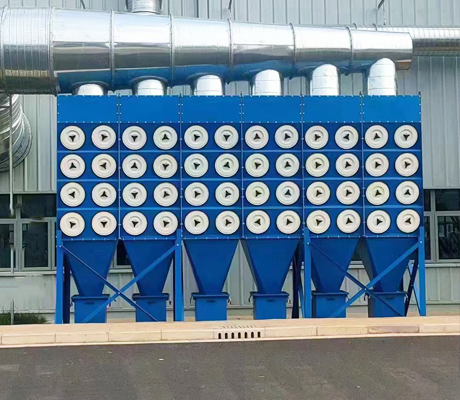

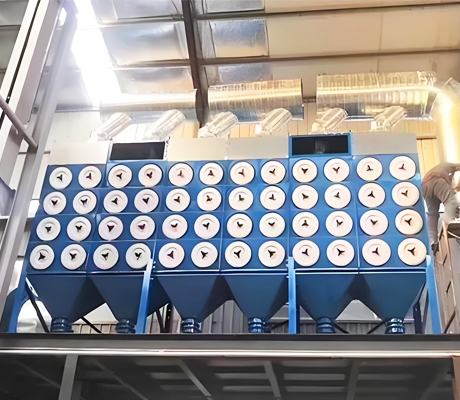

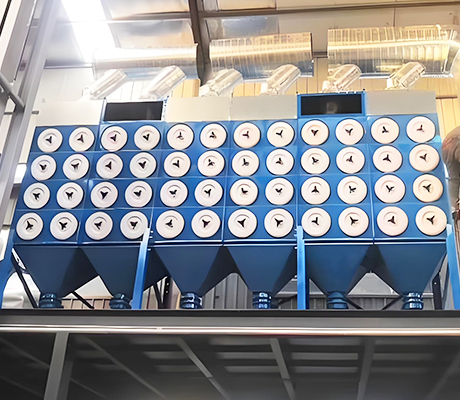

3、模块化箱体:箱式组合单元适应不同空间需求,配备防爆、防腐等特殊设计。

二、性能优势与技术参数

1、高效过滤能力

(1)采用纳米纤维覆膜技术,过滤精度达0.3μm,对PM2.5捕集效率超过99.9%;

(2)褶皱设计使单位体积过滤面积达布袋除尘器的3-5倍,处理高浓度粉尘(250g/m³)时仍保持99.99%效率;

(3)实测数据显示,排放浓度可从120mg/m³降至8mg/m³以下,满足严苛环保标准。

2、节能与智能化

(1)运行阻力低(500-800Pa),较布袋除尘器节能20%-30%;

(2)自适应清灰系统根据粉尘负荷动态调整脉冲参数,某水泥厂改造项目显示可节能20%以上;

(3)支持物联网远程监控,压差波动幅度控制在±2mg/m³。

三、行业应用与典型案例

1、汽车制造业

(1)焊接烟尘处理:采用防静电覆膜滤筒配合旋风预除尘装置,某重工企业排放浓度从35mg/m³降至4.3mg/m³,年减排颗粒物达12吨;

(2)座椅车间案例:滤筒排列布局经精密计算,既保证最大过滤面积又确保气流顺畅,智能控制系统按需调节除尘力度;

(3)中央烟尘净化:针对异形工件多的焊接工艺,设计专用收集装置进入主管道集中净化,通过烟囱达标排放。

2、其他重点行业

(1)木材加工:处理锯末和刨花,既提高效率又消除火灾隐患,某家具厂滤筒使用寿命达18个月;

(2)化工制药:选用PPS+PTFE复合滤料处理高温酸性环境,或疏水处理玻璃纤维应对高湿含油烟气;

(3)食品医药:采用FDA认证食品级滤材,确保生产环境清洁,保障产品质量。

四、滤筒材质选型建议

1、普通工业粉尘:经济型聚酯纤维滤筒;

2、超细颗粒物(PM2.5):PTFE覆膜滤筒;

3、易燃易爆环境:防静电处理滤筒;

4、高温烟气:P84纤维或陶瓷纤维滤筒。

五、维护保养与标准规范

1、日常维护要点

(1)压差监测:正常范围800-1500Pa,超过2000Pa需立即处理;

(2)清灰系统检查:每周测试脉冲阀动作,确保压缩空气质量(排放储气罐冷凝水);

(3)滤筒更换标准:压差达初始值2倍且清灰无效时更换,或累计运行8000小时/满2年。

2、国家标准与国际认证

(1)GB/T 6719-2020:规定滤料技术条件,要求材料阻燃等级和接缝强度;

(2)GB 28664-2020:钢铁行业超低排放标准,要求颗粒物≤10mg/m³;

(3)ISO 16890:空气过滤器国际测试标准,按PM1、PM2.5、PM10分类评估效率。

六、技术发展趋势

1、滤料革新:玄武岩纤维复合滤料在250℃工况下保持99.5%以上效率;

2、智能控制:基于物联网的自适应清灰系统,能耗降低30%;

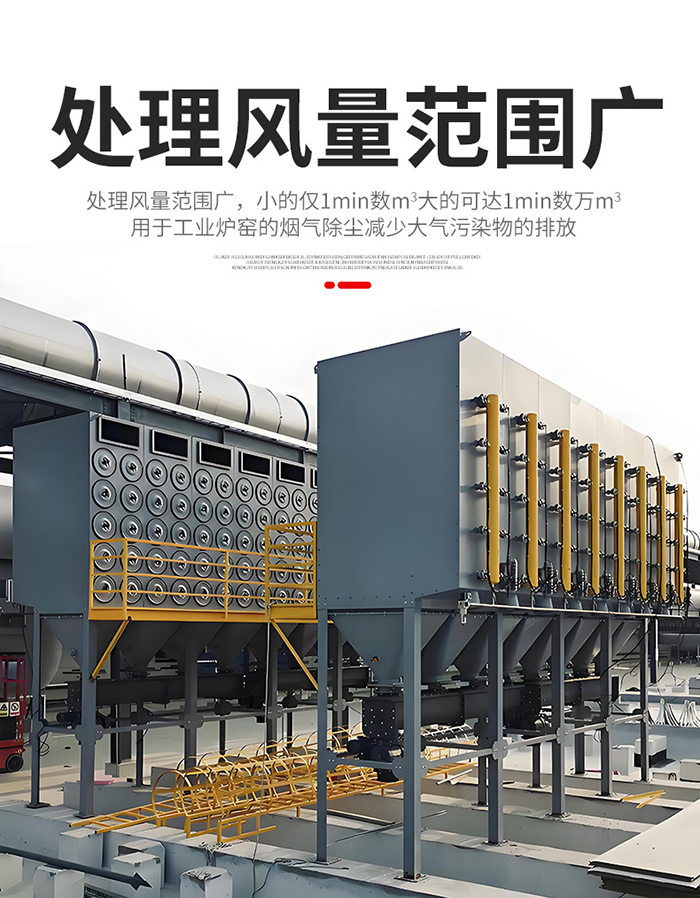

3、模块化设计:滤筒数量灵活配置,单台处理风量可达数万m³/h;

4、市场预测:全球滤筒除尘器市场规模2023年约264亿元,预计2030年达345亿元(CAGR 3.5%)。