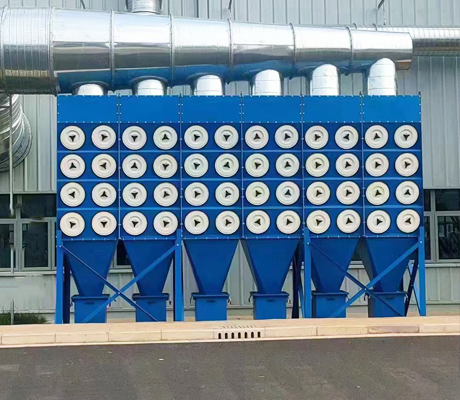

布袋除尘器全面解析:从工作原理到行业应用

一、定义与核心原理

布袋除尘器(又称袋式除尘器)是一种干式高效过滤装置,通过纤维织物制成的滤袋实现气固分离。其核心工作原理包含三个关键过程:

1、过滤过程:含尘气体从进风口进入除尘器,经过气流分布装置均匀分布后通过滤袋。粉尘颗粒被滤袋表面的纤维层通过筛滤、碰撞、滞留、扩散、静电等效应捕获,形成"初层"——这层粉尘层成为后续过滤的主要介质,即使网孔较大的滤料也能获得高过滤效率。净化后的气体穿过滤袋进入净气室,最终从排气口排出;

2、清灰过程:随着粉尘积累,滤袋两侧压差增大(通常达到1000-1500Pa时触发清灰)。通过脉冲喷吹、机械振动或反吹风等方式清除滤袋表面粉尘,清灰时需保持初层不被破坏,否则会导致效率下降;

3、排灰过程:清除的粉尘落入下部灰斗,通过排灰装置(如螺旋输送机)排出系统。整个过程由自动化控制系统监控调节,实现持续高效运行。

二、核心结构与功能部件

布袋除尘器主要由以下系统组成:

1、箱体结构:上箱体/中箱体/下箱体;功能特点:上箱体含净气室和喷吹系统;中箱体安装滤袋;下箱体为灰斗,倾斜设计防积灰;

2、过滤系统:滤袋+骨架+花板;功能特点:滤袋是"心脏"(寿命1-3年),骨架防止滤袋塌陷,花板分隔净气/含尘室;

3、清灰系统:脉冲阀+喷吹管+气包;功能特点:脉冲阀响应时间≤0.1秒,喷吹压力0.3-0.5MPa,耗气量需精确计算;

4、辅助系统:控制系统+卸灰装置;功能特点:PLC自动调节清灰周期,灰斗配备料位计和振动器防止堵塞。

滤袋材质选择直接影响设备性能:

1、常温工况(≤130℃):涤纶针刺毡(30-80元/m²);

2、中高温(130-260℃):PPS(400-600元/m²)或PTFE覆膜(800-1200元/m²);

3、超高温(>260℃):玻纤滤袋+预涂层(500-800元/m²)。

三、应用领域与典型案例

布袋除尘器凭借99%以上的除尘效率,广泛应用于以下行业:

1、水泥行业

(1)应用环节:原料破碎、窑尾烟气、水泥粉磨;

(2)典型案例:山东某水泥厂在O-sepa选粉机后安装气箱脉冲除尘器,采用PPS滤袋,排放浓度≤30mg/m³,滤袋寿命达26个月,年维护成本降低35%。

2、钢铁冶金

(1)特殊挑战:处理800℃以上烧结烟气;

(2)解决方案:前置旋风冷却+PTFE覆膜滤袋,某钢厂实测排放≤20mg/m³。

3、其他重点行业

(1)垃圾焚烧行业,特殊要求:二噁英控制;技术方案:PTFE/玻纤复合滤袋+活性炭喷射;效果指标:排放≤10mg/m³;

(2)化工行业,特殊要求:防爆防腐蚀;技术方案:导电滤料+316L不锈钢骨架;效果指标:防爆等级ExdⅡBT4;

(3)粮食加工行业,特殊要求:易燃粉尘处理;技术方案:防静电滤袋+火花捕捉器;效果指标:爆炸风险降低90%。

四、优势与局限性分析

1、显著优势

(1)超高效率:对0.3μm以上颗粒捕集效率达99.99%,排放浓度可控制在10mg/m³以下;

(2)适应性强:通过滤料选型可处理-40℃至280℃烟气,耐酸碱腐蚀(如PTFE滤袋pH耐受1-14);

(3)回收价值:对贵金属粉尘(如铂催化剂)回收率>99.5%,创造额外经济效益;

(4)智能控制:现代机型配备AI算法,压差波动控制在±50Pa内,能耗降低25%。

2、主要局限

(1)温度限制:常规滤袋耐温≤260℃,超高温需昂贵特种滤料;

(2)维护成本:滤袋更换占运营成本40-60%,高湿工况易发生"糊袋";

(3)初投资高:同等处理量下,造价较电除尘器高20-30%;

(4)特殊工况:不适用于含油雾、粘性粉尘或火星的烟气。

五、选型与维护要点

选型关键参数

1、处理风量:按Q=1.1×(工艺产气量+漏风量)计算,预留10%余量;

2、过滤面积:根据风速确定(常温取1.0-1.2m/min,高温取0.6-0.8m/min);

3、清灰方式:

低压脉冲:能耗低,适合中小风量;

气箱脉冲:分室设计,适合大风量工况。

维护核心事项

1、日常检查:记录压差(正常800-1500Pa),脉冲阀动作声音应清脆;

2、季度维护:荧光粉检漏查密封性,随机抽检滤袋强度;

3、年度大修:全面更换脉冲阀膜片,检查箱体腐蚀(钢板损耗>1mm需防腐处理)。

随着2025年环保标准加严(如钢铁烧结机头要求≤10mg/m³),建议优先选择具备分室设计、智能清灰和模块化维护特征的布袋除尘器机型,以适应未来超低排放要求。